از دیگر مزایای تولید به روش رول فرمینگ داشتن محصولی با کیفیت بالا و یکنواخت میباشد .

رول فرمینگ چیست؟

رول فرمینگ شاید یکی از اتفاقات و رویدادهای به نسبت گمنام و ناشناخته در دنیای صنعت باشد، از این جهت که کمتر به گوش خورده است اما در صنعت شکل دهی فلزات به عنوان پر بازده ترین روش به کار می رود.

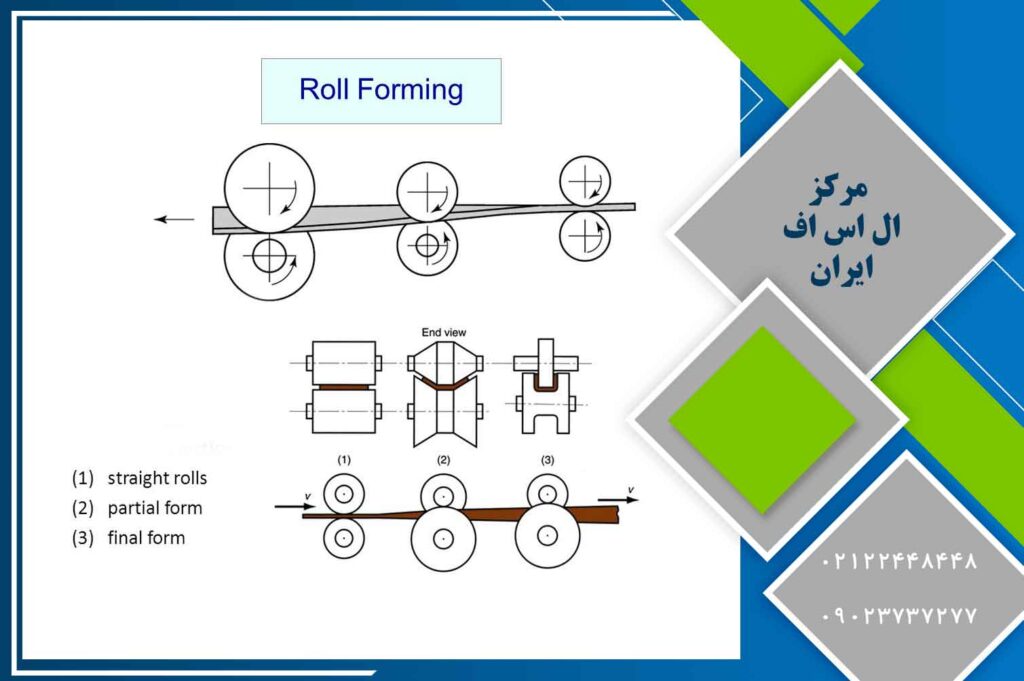

فرآیند رول فرمینگ به فرم دهی انواع ورق های فلزی از قبیل آهن , استیل , آلومینیوم و … گفته میشود .

این فرآیند توسط یک سری قالب فرم ( غلطک ) که بر روی شافت هائی که توسط تعدادی یاتاقان ( دروازه ) مهار شده اند انجام می پذیرد.

در فرآیند رول فرمینگ ورق، ورق های فولادی نظیر گالوانیزه، ورق های سرد و استیل توسط یک دستگاه مخصوص به اشکال مختلفی تبدیل می شوند.

دستگاه رول فرمینگ ورق می تواند محصولات را با توجه به نوع نیاز، به انواع صورت پروفیل های فلزی، لوله، ورق طرح دار و غیره تغییر شکل دهد.

آنچه در این مطلب به شما می گوییم :

- انواع روش رول فرم

- انواع دستگاه رول فرمینگ

- اجزای اصلی دستگاه نورد

- مزایای رول فرمینگ نسبت به روش های سنتی

- مرکز ال اس اف ایران

انواع روش رول فرم:

رول فرمینگ به ۲ روش انجام می پذیرد:

رول فرمینگ به روش سردنورد

رول فرمینگ به روش گرم نورد

روش سردنورد جهت فرم دهی ورق های با ضخامت پائین و روش گرم نورد جهت فرم دهی ورق های با ضخامت بالا استفاده میشود.

رول فرمینگ به روش سرد نورد:

مخصوص فلزاتی است که ضخامت کمتری دارند مانند آلمینیوم، ورق استیل و ورق های آلیاژی مختلف.

رول فرمینگ به روش سرد نورد موفق ترین و بهترین روش رول فرم است. این ورق ها به دلیل ضخامت کمتری که دارند از یک سو برای تغییر شکل آنها نیاز به دمای حرارتی بسیار بالا نیست و از سوی دیگر به دلیل ضخامت کم آنها تغییر شکل آن ها سریع تر صورت می پذیرد.

مزایای رول فرمینگ به روش نورد سرد

- قطعاتی که با استفاده از این روش تولید می شود، با کمترین حد تلرانس و با استحکام بالاتر تولید میشوند.

- از نظر کیفیت ،سطوح قطعات تولید شده از روش نورد سرد، صاف و یکنواخت است.

- گوشه و لبه های آن، مشخصتر است.

- تیرآهنهای فولادی تولیدی از روش نورد سرد، یکنواخت تر است.

رول فرمینگ به روش گرم نورد:

مخصوص فلزاتی است که مانند آهن ضخامت به نسبت بیشتری دارند و به راحتی قابل تغییر نیستند و برای آنها باید دما و حرارت زیادی را استفاده کرد تا قابلیت تغییر شکل پیدا کنند.

رول فرمینگ به روش گرم نورد به دقت بسیار بالایی نیاز دارد به این دلیل که، عدم دقت کافی و بالا و پایین رفتن درجه حرارت باعث می شود محصول از بین برود و در نتیجه همین موارد استفاده از رول فرمینگ به روش گرم نورد بسیار محدودتر است.

انواع دستگاه رول فرمینگ:

رول فرم با استفاده از دستگاه های مختلفی انجام می گردد:

انجام این فرآیند توسط دستگاههای مختلفی صورت میگیرد که به شرح زیر میباشد:

- دستگاه نورد معلق

- دستگاه نورد استاندارد و صفحه ای

- دستگاه نورد دوپلکس

- دستگاه نورد دوپلکس ترکیبی

اجزای اصلی دستگاه نورد:

دستگاه نورد از اجزا و قسمت های مختلفی تشکیل شده است که مهمترین و اصلی ترین بخش های ان عبارتند از:

بستر یا پایه:

بستر یا پایه دستگاه رول نورد، نگه دارنده ی اجزا مانند غلطک رول فرمینگ، محرک و شفتها است و باید در طول عملیات، جابجایی و نصب استحکام لازم را دارا باشد و سطحی صاف و هموار برای نصب اجزا داشته باشد. یکی دیگر از ویژگی های بستر یا پایه، وجود یک شیار برای تنظیم دروازهها است، و همچنین یک مجرا برای تسهیل عملیات رول فرمینگ میباشد.

دروازه نورد:

از دیگر قسمت های اصلی دستگاه نورد، دروازههای نورد است.

دروازههایی که در سمت اپراتور قرار دارند اصولا در معرض نیروی کمتر و دروازههای که در سمت درایو هستند در معرض نیروی خمشی بسیار بیشتری قرار میگیرند. این دروازهها شفت ها را از طریق یاتاقانها و بوشهای یاتاقان، نگه میدارند و به همین خاطر نیرویی در جهت محور شفت به دروازهها وارد نمیشود.

شفت ها:

در نورد معلق، شفتها به صورت یکسره و در سمت اپراتور به صورت دو سر درگیر هستند و می توان گفت که ساختار این دو نوع شفت مشابه است.

در شفتهای معلق برای حفظ فضا در اکثر موارد غلتکها توسط پیچ رزوه شده در مرکز شفت روی شفتها نگه داشته میشوند.

صاف کننده ها:

یکی دیگر از اعضای اصلی دستگاه نورد صاف کننده ها هستند که در انتهای خط قرار دارند. به علت تنشهای داخلی ایجاد شده توسط فرآیند رول فرمینگ، در اغلب موارد به اعوجاج محصول پس از خروج از آخرین جفت از غلتکها میانجامد.

به همین خاطر، یک واحد صافکننده در انتهای خط برای اصلاح این اعوجاجها و انحرافها نصب می شود.

مزایای رول فرمینگ نسبت به روش های سنتی ( خم کن , پرس برک , نورد و … )

تولید به روش رول فرمینگ با سرعت بالاتر و بدون نیاز به اپراتور مستقیم انجام می پذیرد.

از نیروی کار تنها جهت بسته بندی و دپوی محصول استفاده میشود.

از این رو هزینه های تولید به طور چشمگیری کاهش می یابد.

به طور مثال برای تولید مقطعی به شکل نبشی یا ناودانی سرعتی معادل ۶۰ متر بر دقیقه قابل اجرا میباشد که حدودا ۱۰ برابر سرعت تولید به روش دستی میباشد.

مرکز ال اس اف ایران

پیام دشت پارس مجری تخصصی سازه های فولادی سبک ال اس اف LSF با هدف ارتقاء صنعت ساختمان در زمینه طراحی، تولید و اجرای سیستم قاب سبک فولادی (Lightweight Steel Framing)با بهره گیری ازتجربه و تخصص در سال ۱۳۸۵شروع به فعالیت نموده و با توجه به افزایش روز افزون تقاضای ساخت ساختمان به روش LSF با مزایای فراوان اعم از مقاومت در مقابل زلزله ، کاهش زمان ساخت ، جابه جایی آسان ، دقت بالا در اجرا و قابلیت بازیافت تا ۹۵درصد و….. تمامی تلاش خود را معطوف به بهره گیری از این تکنولوژی نوین ساختمانی نموده است و در حال حاضر به عنوان یکی از برترین شرکتهای سازنده ساختمان به روش صنعتی (قاب فولادی سبک) ارائه خدمات می نماید.

طراح، سازنده و مجری سازههای سبک فولادی (ال اس اف)

طراحی , مشاوره و نصب مزارع خورشیدی

انجام کلیه امور طراحی از صفر تا صد

ساخت اضافه اشکوب در 60 روز

ساخت ویلای مدرن در 90 روز

طراحی ، محاسبات وفروش سازه های LSF & CF

با ما به رویاهایتان نزدیکتر شوید